Korozija je uničenje ali poslabšanje materialov ali njihovih lastnosti, ki ga povzroča okolje. Večina korozije se pojavi v atmosferskih okoljih, ki vsebujejo korozivne sestavine in korozivne dejavnike, kot so kisik, vlaga, temperaturne spremembe in onesnaževala.

Ciklična korozija je pogosta in najbolj uničujoča atmosferska korozija. Ciklična korozija na površini kovinskih materialov je posledica prodiranja kloridnih ionov v oksidirano plast kovine in zaščitno plast kovine ter notranje elektrokemične reakcije v kovini. Hkrati klorovi ioni vsebujejo določeno hidratacijsko energijo, se zlahka adsorbirajo v pore kovinske površine, zapolnijo razpoke in nadomestijo kisik v oksidni plasti, netopne okside pa pretvorijo v topne kloride, kar povzroči pasivizacijo površine in jo spremeni v aktivno stanje.

Ciklični korozijski test je vrsta okoljskega testa, ki v glavnem uporablja opremo za ciklično korozijsko testiranje za ustvarjanje umetne simulacije okoljskih pogojev ciklične korozije za oceno korozijske odpornosti izdelkov ali kovinskih materialov. Razdeljen je v dve kategoriji, ena za test izpostavljenosti naravnemu okolju, druga pa za umetno pospešeno simulacijo testa ciklične korozije v okolju.

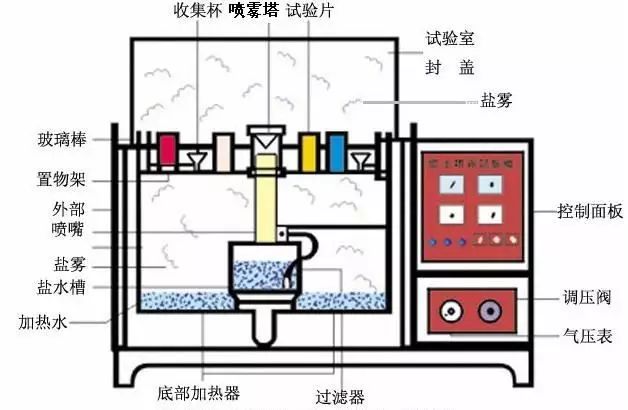

Umetna simulacija okoljskega testiranja ciklične korozije je uporaba določene prostornine vesoljske preskusne opreme - preskusne komore za ciklično korozijo (slika), v njeni prostornini z umetnimi metodami, kar ima za posledico ciklično korozijsko okolje za oceno kakovosti odpornosti izdelka proti ciklični koroziji.

V primerjavi z naravnim okoljem je lahko koncentracija soli klorida v okolju ciklične korozije večkrat ali celo desetkrat večja od splošne vsebnosti soli v naravnem okolju, kar močno poveča hitrost korozije, čas za pridobitev rezultatov pri preskusu ciklične korozije na izdelku pa se močno skrajša. Na primer, v naravnem okolju izpostavljenosti lahko preskus vzorca izdelka traja eno leto, medtem ko lahko pri umetnem simuliranju okoljskih pogojev ciklične korozije dosežemo podobne rezultate, ki trajajo do 24 ur.

Laboratorijsko simulirano ciklično korozijo lahko razdelimo v štiri kategorije

(1)Nevtralni ciklični korozijski test (NSS test)Je metoda pospešenega korozijskega preizkusa, ki se je pojavila najzgodnejša in je trenutno najbolj razširjena. Uporablja 5 % raztopino natrijevega klorida, pH raztopine pa je nastavljen na nevtralno območje (6,5 ~ 7,2) kot raztopino za pršenje. Preskusna temperatura je 35 ℃, zahtevana hitrost posedanja za ciklično korozijo pa je 1 ~ 2 ml/80 cm/h.

(2)Preskus ciklične korozije z ocetno kislino (ASS test)Razvit je na podlagi nevtralnega cikličnega korozijskega testa. Gre za dodajanje nekaj ledeno ocetne kisline v 5 % raztopino natrijevega klorida, tako da se pH vrednost raztopine zniža na približno 3, raztopina postane kisla in končna tvorba ciklične korozije se spremeni iz nevtralne ciklične korozije v kislo. Njegova hitrost korozije je približno 3-krat hitrejša od testa NSS.

(3)Preskus ciklične korozije z bakrovo soljo in ocetno kislino (test CASS)Je novo razvit tuji hitri ciklični korozijski test, pri katerem temperatura testa 50 ℃, majhna količina bakrove soli in bakrovega klorida v raztopini soli povzroči močno korozijo. Njegova hitrost korozije je približno 8-krat višja od hitrosti testa NSS.

(4)Preskus izmenično ciklične korozijeje celovit ciklični korozijski test, ki je pravzaprav nevtralni ciklični korozijski test ter test konstantne vlažnosti in toplote. Uporablja se predvsem za celotne izdelke z votlino, kjer vanje prodira vlažno okolje, tako da ciklična korozija ne nastane le na površini izdelka, temveč tudi v notranjosti. Izdelek je izmenično izpostavljen ciklični koroziji in vlažni toploti v dveh okoljskih pogojih, na koncu pa se ocenijo električne in mehanske lastnosti celotnega izdelka z ali brez sprememb.

Rezultati preskusov ciklične korozije so običajno podani v kvalitativni in ne kvantitativni obliki. Obstajajo štiri specifične metode presoje.

①metoda ocenjevanjaje korozijska površina in skupna površina razmerja med odstotkoma v skladu z določeno metodo delitve na več ravni, do določene ravni kot kvalificirane osnove za presojo, je primerna za ocenjevanje ravnih vzorcev.

2metoda tehtanja in presojeS težo vzorca pred in po metodi tehtanja s korozijskim preskusom se izračuna teža izgube korozije, da se oceni kakovost korozijske odpornosti vzorca, kar je še posebej primerno za oceno kakovosti korozijske odpornosti kovin.

3metoda za določanje korozivnega videzaJe kvalitativna metoda določanja, to je ciklični korozijski test, za določitev, ali izdelek povzroča korozijski pojav, pri tej metodi se večinoma uporabljajo splošni standardi izdelkov.

4metoda statistične analize podatkov o korozijiZagotavlja načrtovanje korozijskih testov, analizo podatkov o koroziji in določitev stopnje zaupanja metode, ki se uporablja predvsem za analizo statistične korozije in ne posebej za presojo kakovosti določenega izdelka.

Ciklično korozijsko testiranje nerjavečega jekla

Ciklični korozijski test, izumljen v začetku dvajsetega stoletja, je najdlje uporabljen "korozijski test", ki je zelo odporen proti koroziji in je postal "univerzalni" test. Glavni razlogi so naslednji: 1. prihranek časa; 2. nizki stroški; 3. možnost testiranja različnih materialov; 4. rezultati so preprosti in jasni, kar je ugodno za reševanje komercialnih sporov.

V praksi je najbolj znan ciklični korozijski test nerjavečega jekla – koliko ur lahko ta material zdrži ciklični korozijski test? Strokovnjakom to vprašanje ne sme biti tuje.

Proizvajalci materialov običajno uporabljajopasivacijazdravljenje oz.izboljšati stopnjo poliranja površineitd., za izboljšanje časa cikličnega korozijskega preizkusa nerjavečega jekla. Vendar pa je najpomembnejši odločilni dejavnik sestava samega nerjavečega jekla, tj. vsebnost kroma, molibdena in niklja.

Višja kot je vsebnost obeh elementov, kroma in molibdena, močnejša je korozijska odpornost, potrebna za odpornost proti jamkasti in špranjski koroziji. Ta korozijska odpornost se izraža s tako imenovanoEkvivalent odpornosti proti jamkam(PRE) vrednost: PRE = %Cr + 3,3 x %Mo.

Čeprav nikelj ne poveča odpornosti jekla proti jamkasti in špranjski koroziji, lahko učinkovito upočasni hitrost korozije po začetku procesa korozije. Avstenitna nerjavna jekla, ki vsebujejo nikelj, se zato v testih ciklične korozije običajno veliko bolje obnesejo in korodirajo veliko manj močno kot feritna nerjavna jekla z nizko vsebnostjo niklja, ki imajo podobno odpornost proti jamkasti koroziji.

Zanimivost: Za standardno jeklo 304 je nevtralna ciklična korozija običajno med 48 in 72 urami; za standardno jeklo 316 je nevtralna ciklična korozija običajno med 72 in 120 urami.

Treba je opozoriti, dataCiklična korozijaPreskus ima velike pomanjkljivosti pri preskušanju lastnosti nerjavečega jekla.Vsebnost kloridov v ciklični koroziji v testu ciklične korozije je izjemno visoka in daleč presega dejansko okolje, zato bo nerjavno jeklo, ki je odporno proti koroziji v dejanskem okolju uporabe z zelo nizko vsebnostjo kloridov, korodirano tudi v testu ciklične korozije.

Ciklični korozijski test spremeni korozijsko obnašanje nerjavečega jekla, zato ga ni mogoče šteti niti za pospešeni test niti za simulacijski poskus. Rezultati so enostranski in nimajo enakovrednega razmerja z dejanskim delovanjem nerjavečega jekla, ki je končno dano v uporabo.

Torej lahko s cikličnim korozijskim testom primerjamo korozijsko odpornost različnih vrst nerjavečega jekla, vendar ta test le oceni material. Pri izbiri materialov iz nerjavečega jekla sam ciklični korozijski test običajno ne nudi dovolj informacij, ker ne razumemo dovolj povezave med preskusnimi pogoji in dejanskim okoljem uporabe.

Iz istega razloga ni mogoče oceniti življenjske dobe izdelka zgolj na podlagi cikličnega korozijskega preskusa vzorca nerjavečega jekla.

Poleg tega ni mogoče primerjati različnih vrst jekla, na primer nerjavečega jekla ne moremo primerjati s prevlečenim ogljikovim jeklom, ker so korozijski mehanizmi obeh materialov, uporabljenih v testu, zelo različni, korelacija med rezultati testa in dejanskim okoljem, v katerem bo izdelek na koncu uporabljen, pa ni enaka.

Čas objave: 6. november 2023